A través del proceso LIGA se pueden lograr microestructuras de alta relación de aspecto, mediante el uso de litografía profunda de rayos X. La sigla “LIGA” proviene del alemán y es una abreviación de “litografía, galvanización y conformado”. El proceso LIGA fue desarrollado a fines de los años 80 en el Instituto de Ingeniería Nuclear (“Institut für Kernverfahrenstechnik” o IKVT), hoy en día llamado Instituto de Ingeniería Microestructural (“Institut für Mikrostrukturtechnik” o IMT), en el Centro de Investigación de Karlsruhe GmbH [Sai 2008]. Hasta el día de hoy se continúa desarrollando, tanto en Karlsruhe como en distintos lugares alrededor del mundo, p. ej. [Goe 2006].

En el proceso LIGA comienza con la elaboración de microestructuras en polímeros como p. ej. PMMA (mejor conocido como “plexiglás”). Mediante un proceso de galvanización se pueden copiar las estructuras a un material metálico, como p. ej. oro, níquel, aleaciones magnéticas de hierro-níquel o cobre. También se pueden hacer copias en cerámicas. La posterior producción en serie se puede lograr con un molde de níquel mediante estampado o inyección.

Las principales propiedades de una estructura hecha a partir del proceso LIGA son:

- gran libertad en la geometría del diseño

- Se pueden llegar a altas relaciones de aspecto (más de 100)

- paredes laterales paralelas con ángulos cercanos a los 90° (desvío de 1 µm para estructuras de 1 mm de alto)

- paredes laterales lisas (Ra en el orden de 10 nm), que pueden ser usadas p. ej. como espejos

- estabilidad lateral de algunos micrómetros en distancias de varios centímetros

- se pueden lograr detalles estructurales del orden de 30 nm en las paredes laterales

- se pueden lograr estructuras inclinadas adicionales mediante una segunda exposición

El proceso LIGA está compuesto por los siguientes pasos básicos:

| 1. | Elaboración de una máscara intermedia (MI) de rayos X con estructuras de absorción de oro de aprox. 2,2 µm de espesor, mediante un haz de electrones. | |

| 2. | Copia de la máscara intermedia a una máscara de trabajo (MT) con estructuras de absorción de oro de aprox. 25 µm de espesor, mediante litografía profunda de rayos X. | |

| 3. | Copia de la máscara de trabajo en microestructuras de 100 µm a 3000 µm de espesor mediante litografía profunda de rayos X. | |

| 4. | a) | Separación galvánica de metales como oro, níquel o cobre en estas estructuras, para lograr microestructuras metálicas. |

| b) | Elaboración de un molde de estas estructuras de unos milímetros de espesor, a través de la separación galvánica del níquel. | |

| 5. | Producción en serie de microestructuras a través del estampado en materiales termoplásticos. |

Los pasos del proceso están ilustrados en las imágenes a continuación (todas: ©01). En la presentación se muestran los pasos sobre fotoresina positiva, como sobre una fotoresina soluble mediante exposición a rayos X o haz de electrones. Si se llegara a utilizar fotoresina negativa en algunos pasos, habría diferencias con las ilustraciones y cambios de tono. Los distintos pasos de detallan debajo de cada imagen.

El proceso LIGA (como se utiliza en el IMT) en detalle:

1. Elaboración de una máscara intermedia (MI):

Primero se elabora una máscara intermedia (MI). Para eso se realiza el diseño en computadora con CAD y luego se ilumina punto por punto mediante un haz de electrones sobre una fotoresina (imagen 5). Como sustrato se utiliza normalmente una plaqueta de silicio, debido a que es muy lisa y plana y a su bajo costo (imagen 1). El sustrato se cubre con una capa de carbono. Esta capa va a ser necesitada más adelante para separar la máscara del sustrato. Sobre el borde de la plaqueta quedan algunos milímetros sin cubrir (imagen 2). Luego se cubre toda la plaqueta con una capa de titanio de 2 µm de espesor, que luego forma la membrana de la máscara (imagen 3). La capa de titanio no se adhiere al carbono, sino a la plaqueta de silicio en el borde. De esta forma la capa de titanio queda firme, aunque haya tensiones internas. Se utiliza un metal liviano como el titanio (bajo número atómico) debido a que es prácticamente transparente a los rayos X. Luego la plaqueta es cubierta con una capa de 3,5 µm de PMMA- fotoresina (imagen 4). El grosor no puede ser mayor a 3,5 µm, porque el haz de electrones de 100 keV sería fuertemente desviado por una capa de mayor grosor, perdiendo precisión en la estructura.

El PMMA es una fotoresina positiva. Las moléculas largas que son impactadas por electrones se rompen. Así se forman moléculas más cortas que pueden ser disueltas (imagen 6). En algunos casos se utiliza fotoresina negativa. Éste está formado por moléculas más cortas, que luego de la exposición a un haz de electrones, forma moléculas más largas.

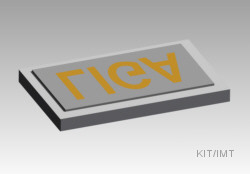

En nuestro caso las partes iluminadas son las que quedan. Además se cubre, mediante un depósito galvánico de 2,2 µm de oro, las partes de la capa de titanio que no están cubiertas por la fotoresina (imagen 7). El oro (alto número atómico) se utiliza porque absorbe fuertemente los rayos X y porque permite una fácil separación galvánica. En este paso, la capa de oro es crítica: Si la capa de oro supera la altura de la fotoresina, se pierde la estructura de absorción y la máscara ya no sirve para nada. La fotoresina remanente se remueve mediante un disolvente, que también diluye al PMMA no iluminado (imagen 8). Luego se pega sobre la membrana de titanio un marco de acero de 6 mm (tiene un bajo coeficiente de expansión), que mantiene la membrana firme (imagen 9). Con una cuchilla se separa la membrana de titanio a lo largo del borde (imagen 10) y la máscara (imagen 12) se separa cuidadosamente del sustrato (imagen 11). El contraste de rayos X en la máscara intermedia (2,2 µm Au sobre 2 µm Ti) alcanza para una lograr estructuras de hasta 70 µm de alto mediante litografía de rayos X. En la mayoría de los casos se necesitan estructuras más altas. Para eso se utiliza una máscara de trabajo con un mayor contraste de rayos X.

2. Elaboración de una máscara de trabajo (MT):

Una máscara de trabajo es una copia mediante litografía de rayos X de la máscara intermedia, con el objetivo de lograr una máscara con mayor contraste de rayos X. En la elaboración de la máscara de trabajo se pueden utilizar distintos Sustratos. Una posibilidad es empezar con una placa de acero con una cara pulida (imagen 13). En la cara de atrás de la placa se hace un desnivel mediante una fresa, donde queda una pared de unos pocos milímetros (imagen 14). La cara de adelante es cubierta con una membrana de titanio de 2 µm de espesor (imagen 15). Luego la membrana es cubierta con una capa de PMMA- fotoresina de 60 µm de espesor (imagen 16). La capa de fotoresina es estructurada mediante litografía de rayos X a través de la máscara intermedia (imagen 17). Luego del desarrollo de la capa iluminada de la fotoresina (imagen 18) se deposita galvánicamente una capa de absorción de oro de 25 µm de espesor (imagen 19). Finalmente se realiza una iluminación total de la fotoresina remanente sin máscara con rayos X, para que luego pueda ser disuelto (imagen 20). En el último paso se separa la cara de atrás del acero con un medio de marcado selectivo, de forma que sólo quede la membrana de titanio (imagen 21).

3. Elaboración de estructuras con alta relación de aspecto mediante litografía profunda de rayos X :

En la etapa de la litografía profunda de rayos X se logra una proyección de sombras de la máscara de trabajo sobre una capa de PMMA- fotoresina relativamente gruesa (100 µm a 3 mm) (imágenes 22 y 23). Generalmente las capas de PMMA de este grosor se adhieren al sustrato, pero en algunos casos pueden ser vertidas y luego polimerizadas. Normalmente queda un espacio de aire de 50 µm a 150 µm entre la máscara y la superficie de la fotoresina. Esta distancia se llama “distancia de proximidad” y sirve para proteger la máscara de posibles daños mediante el contacto con la fotoresina. La elaboración de estructuras litográficas directas culmina con la etapa de desarrollo.

4. Formación galvánica:

La producción en serie de microestructuras sólo es posible mediante un molde. Por eso el galvanizado recién termina cuando la capa de níquel alcanza unos milímetros de espesor y las microestructuras de PMMA terminan de crecer (imágenes 29 y 30). El bloque de níquel se separa mecánicamente del sustrato (p. ej. una placa de cobre de 8 mm de espesor) y mediante la erosión por chispa se llega a la forma definida (imágenes 32 y 33). Luego de la iluminación total (imagen 34) los restos de fotoresina son removidos mediante una herramienta de formado (imagen 35).

5. Producción en serie mediante estampado o moldeado por inyección:

Con el molde de níquel se pueden lograr varias decenas de miles de piezas por estampado estampado o inyección (imagen 36). Estas piezas luego tienen que ser trabajadas mecánicamente (imagen 37).

El proceso LIGA en fotos:

En lo siguiente, las fotos de los pasos individuales del proceso LIGA dan una impresión de la realidad del laboratorio y de los errores típicos que ocurren.

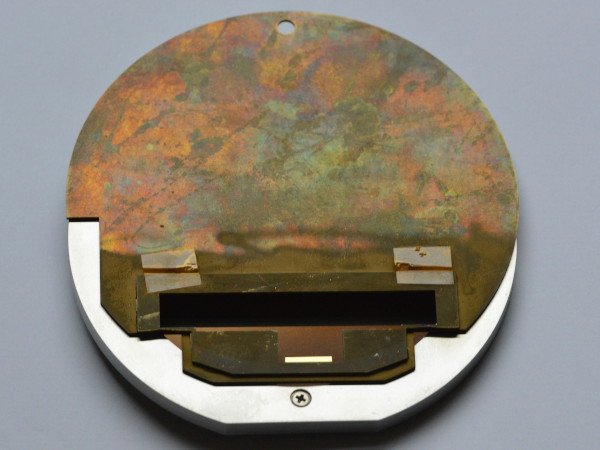

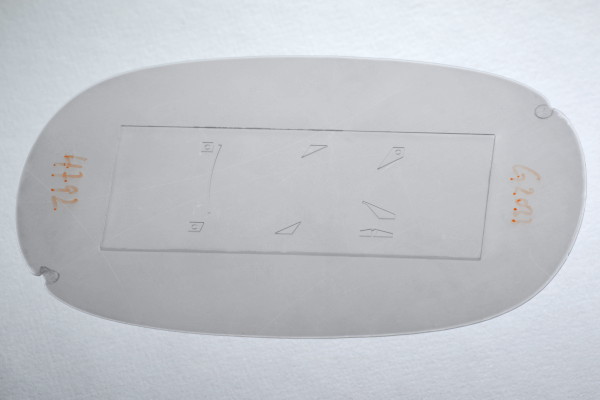

Máscara de trabajo litográfica profunda de rayos X para un microespectrómetro, diseño de campo redondo de 75 mm, absorbedor de oro sobre membrana de titanio con marco de invar (como en la Fig. 12). La máscara de trabajo se hace en una oblea de levantamiento, por lo tanto los absorbentes de oro están en el lado del marco (©01).

Lado posterior de la máscara de trabajo (ver Fig. 21): Los absorbentes de oro en el lado posterior, que son causados por la tensión entre la membrana de oro y la de titanio, pueden verse a través de la membrana de titanio. La colorida coloración proviene de las capas intermedias entre el titanio y el absorbente de despegue (©01).

Detalle de los absorbedores de oro (con rejilla de difracción curvada de un microespectrómetro) sobre la membrana de titanio; la parte posterior colorida de la membrana sobresale hacia arriba en los lugares donde hay absorbedores de oro. Los picos de tensión en las esquinas estructurales pueden llevar al desgarro de la membrana (©01).

Máscara de trabajo litográfica profunda de rayos X para un microespectrómetro con un campo de diseño de 20 mm x 60 mm, absorbedor de oro sobre una membrana de titanio con marco de invar (hasta la Fig. 20).La máscara de trabajo está hecha en un sustrato de invar y grabada con ácido por la parte posterior, por lo tanto los absorbentes de oro están en el lado opuesto al marco (©01).

Errores de máscara

Pueden ocurrir varios errores de máscara, de los cuales algunos típicos se pueden ver aquí.

La membrana de titanio puede desgarrarse al levantarse del rodaja de levantamiento o espontáneamente debido a la tensión interna (©01).

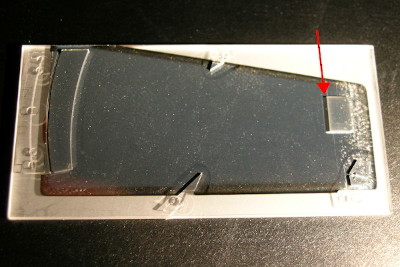

Al copiar desde la máscara intermedia (izquierda: con aproximadamente 2,5 µm de altura de oro a una membrana de titanio de 2,5 µm de grosor) sobre la máscara de trabajo (con absorbedores de oro de 25 µm) no mostrada aquí en una laca de 340 µm de altura (derecha: PMMA), la fidelidad de la estructura (aquí dientes de una rejilla de difracción) disminuye debido a la difracción en los bordes de las estructuras de los absorbedores y debido a los electrones secundarios y a la dispersión de rayos X en la laca. La foto de la derecha muestra la capa adhesiva (gris oscuro) con la que la plaqueta de PMMA se unió al sustrato (©01).

Las esquinas afiladas como los triángulos de la foto de la izquierda llevan a grietas en la resina, en las que el oro puede ser electrodepositado. En la mayoría de los casos, se intenta evitar los radios de curvatura por debajo de 5 µm ya en el diseño, lo que no siempre es posible. La imagen de la derecha muestra un punto donde el oro está más alto que la resina. Aquí el oro ha crecido localmente demasiado rápido y ha superado la altura de la resina. La máscara intermedia tiene un defecto en este punto, porque el oro sobregalvanizado conduce a desviaciones de la forma deseada en la máscara de trabajo en el siguiente paso de la transferencia litográfica de rayos X. Como medida preventiva, el baño de electrodeposición se filtra para que no haya partículas de oro en la solución que puedan depositarse en el sustrato (©01).

Exposición

En el caso de la irradiación litográfica profunda de rayos X, la máscara absorbente de rayos X y la laca a ser irradiada deben ser movidas hacia arriba y hacia abajo en un escáner en dirección vertical por el haz de rayos X (de un imán deflector en una fuente de radiación sincrotrón en forma de una línea horizontal de unos pocos milímetros de altura) de manera que toda el área de la maqueta sea expuesta. A modo de ilustración, se muestran los soportes utilizados en el KIT:

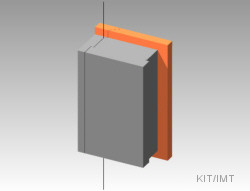

Placa de sujeción 1 para el sustrato con la fotoresina, aquí una oblea rectangular de silicio con 2 mm de resina SU-8. La resina parece líquida, pero es dura. El sustrato está pegado a la placa de sujeción con tres tiras adhesivas. En un paso anterior (véase la Fig. 23), los microprismas de las lentes de prismas de rayos X ya han sido expuestos perpendicularmente al sustrato, pero la resina aún no se ha desarrollado, porque en un paso de exposición posterior, antes del desarrollo, se expondrán los planos de apoyo por debajo de ±45°. La imagen del ratón encima muestra tres bloques espaciadores para ajustar la distancia de proximidad entre la máscara de trabajo y la superficie de la resina, y una lámina de Kapton (=poliimida) que, junto con una lámina de aluminio (véase la siguiente imagen a la derecha), absorbe la radiación dispersa de ondas de larga longitud producida en la máscara de trabajo.Al mismo tiempo, la lámina protege la máscara de trabajo de entrar en contacto con la laca, que es ligeramente pegajosa y puede hacer espuma durante la irradiación (en el caso del PMMA). La imagen es naranja porque está tomada en el sector de luz amarilla. La iluminación amarilla impide la exposición de la resina a la luz visible (©01).

Una segunda placa de retención 2 (izquierda) sostiene la máscara, que se fija con tres tornillos. La placa de sujeción de la resistencia (derecha) está cubierta con una lámina de aluminio como filtro para los rayos X. Las dos placas de sujeción 1 y 2 se colocan una junto a la otra por medio de dos clavijas de ajuste (visibles en el lado de la lámina de aluminio) y luego se instalan como un bloque en la instalación de irradiación (©01).

Formación de piel en la parte superior de la resina debido a la dispersión de rayos X en la máscara de trabajo. La formación de la piel puede evitarse utilizando láminas de filtro entre la máscara y la resistencia (©01).

Bloqueo de los dos soportes 1 y 2 visto desde el lado de la máscara (©01).

El soporte 3, que sostiene el bloque del soporte 1 con la resina y el soporte 2 con la máscara. Con el ratón encima la foto: la parte de trasera (©01).

El soporte 4, que se sujeta con el soporte 3, se introduce en el escáner de rayos X para la irradiación. Este soporte acomoda una placa de enfriamiento en el hueco redondo para enfriar la muestra irradiada calentada por los rayos X. Con el ráton encima la vista desde atrás (©01).

Bloqueo de los soportes 3 y 4, visto desde el lado del rayo. Aquí sin máscara y resina (©01).

Irradiación inclinada

Para obtener estructuras que se inclinen hacia la superficie del sustrato, la máscara de trabajo y la resistencia pueden inclinarse juntas contra la dirección de la radiación de rayos X incidente de la fuente de sincrotrón. Si todas las estructuras no tienen la misma inclinación, pueden utilizarse aberturas adicionales de latón para proteger partes del trazado de las distintas etapas de irradiación y sólo se exponen a un ángulo de inclinación diferente en etapas de exposición posteriores.

Un blindaje de latón de 1 mm de espesor protege un área parcial de la resistencia de la irradiación perpendicular (©01).

En el siguiente paso, el primer abertura de latón es reemplazado por un segundo abertura de latón. El bloque de los soportes 1 y 2 se mantiene y por lo tanto la posición de la máscara a la resina. El bloque se inclina en su conjunto hacia el haz de rayos X incidente y la zona previamente protegida se irradia entonces en un ángulo (©01).

Microespectrómetro de polímero PMMA moldeado con un espejo de desacoplamiento de 40° (flecha roja), que fue estructurado por irradiación oblicua. El espectrómetro se vaporiza con aluminio en el área de la guía hueca de ondas ópticas. El espejo de desacoplamiento desvía la luz dividida espectralmente que viene de la rejilla de difracción autoenfocada (izquierda) hacia un conjunto de fotodiodos. El ángulo de 40° impide que la luz del conjunto de diodos se refleje de nuevo en la guía hueca de ondas ópticas. Para más detalles ver mi disertación Luz errónea en los microespectómetros LIGA (©01).

Errores de estructura

El proceso LIGA se utiliza para producir microestructuras con una alta relación de aspecto. La relación de aspecto se define de manera algo imprecisa como la relación entre la altura y el diámetro de la estructura. Por supuesto, las estructuras finas, como los dientes de las rejillas de difracción que se muestran arriba, que están estructuradas contra una pared, son mecánicamente mucho más estables que las columnas esbeltas independientes. En condiciones favorables se pueden obtener relaciones de aspecto de hasta 120. Las columnas aisladas con una alta relación de aspecto son más fáciles de producir que los campos de columnas cercanas.

Prismas de 125 µm de altura con 15 µm de longitud de borde con perfil transversal triangular (véase lentes de prismas de rayos X), que están parcialmente apoyados unos contra otros por fuerzas capilares durante el secado después del desarrollo (©01).

Separación de estructuras

Para separar las microestructuras producidas por la litografía directa, la oblea de silicio puede ser cortada con una sierra para obleas o incluso por láser. La foto muestra siete pares de lentes de rayos X refractivos, que fueron separados para su posterior ensamblaje (©01).

Fabricación de microestructuras metálicas

Las microestructuras electrodepositadas muestran variaciones típicas de altura. El electrolito ha fluido sobre la muestra de izquierda a derecha en la imagen. En la dirección del flujo detrás de las microestructuras de PMMA, el espesor del oro es mayor que en las áreas entre las filas de microestructuras. El flujo turbulento detrás de las microestructuras conduce a un mayor intercambio de iones en la superficie metálica, mientras que en las zanjas horizontales entre las microestructuras el flujo laminar conduce a un menor intercambio de iones y por lo tanto a menores tasas de crecimiento. Los mejores resultados se logran cuando toda la zona de diseño está cubierta uniformemente con estructuras. En el borde de la zona de revestimiento (en la imagen inferior), el llamado "efecto bañera" conduce a estructuras más altas, ya que aquí la densidad de las líneas de campo aumenta debido a los efectos de borde causados por el área limitada de los electrodos. Con el ratón encima como video (17 MB, lleva un tiempo) (©01).

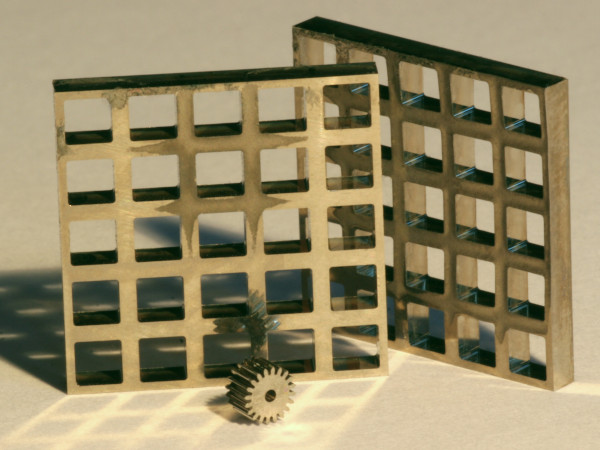

Microestructuras electrodepositadas y una rueda dentada en níquel de unos 2 mm de altura; normalmente estas estructuras se pulen en la parte superior del electrodepositado para conseguir una altura de estructura constante y superficies brillantes. Las estructuras de la foto no están bien pulidas (©01).

Herramientas de moldeo

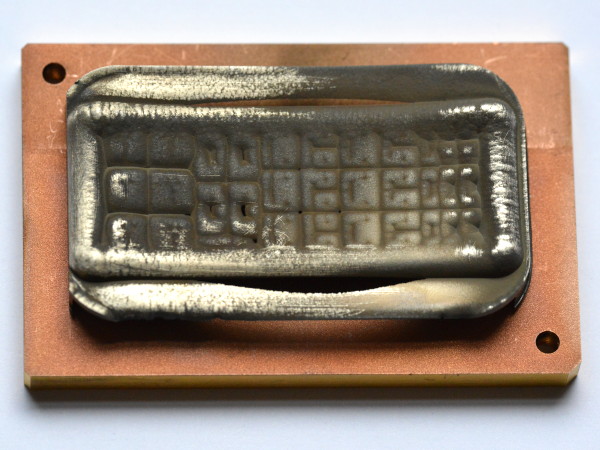

Para la producción de una herramienta de moldeo de níquel, que puede utilizarse para producir microestructuras plásticas baratas, se galvaniza una capa de níquel de aproximadamente 6 mm de espesor sobre un sustrato de cobre al que previamente se han expuesto microestructuras de PMMA. La altura del níquel es mucho mayor que la altura de las microestructuras.

Todavía se puede ver una imagen aproximada de las microestructuras en la superficie del níquel. Esta foto muestra sólo las estructuras residuales que quedan después de la erosión del inserto de molde (corresponde a Imagen 31) (©01).

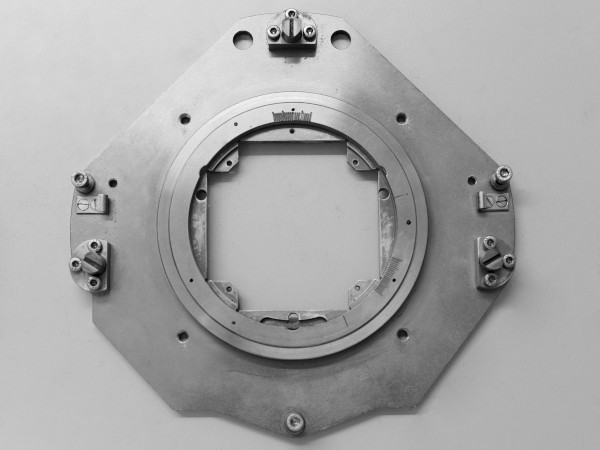

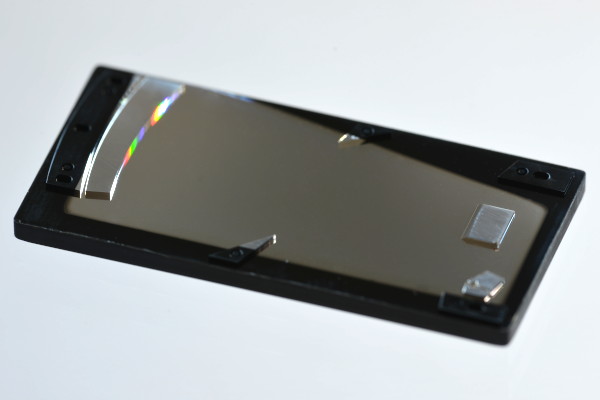

Inserto de molde terminado para moldear un microespectrómetro (corresponde a Imagen 35). (©01).

Inserto de molde insertado en la placa de molde (©01).

Espectrómetro de PMMA moldeado, aún sin cortar (corresponde a Imagen 36); con el ratón encima la foto: vaporizado con oro (©01).

Espectrómetro de policarbonato moldeado con deposición de vapor de aluminio, recortado con una rejilla de difracción de enfoque (espectro a la izquierda en la imagen). Con el ratón encima la foto en PMMA, donde dos estructuras tienen una mayor altura: para este propósito, dos huecos fueron electro-erosionados en el inserto del molde(corresponde a Imagen 37). (©01).

| [Goe 2006] | J. Goettert, P. Datta, Y. Desta, Y. Jin, Z. Ling, V. Singh, LiGA Research and Service at CAMD, International MEMS Conference 2006, Journal of Physics: Conference Series 34, pp. 912–918, DOI: 10.1088/1742-6596/34/1/151, 2006 |

| [Sai 2008] | Edited by V. Saile, U. Wallrabe, O. Tabata, J. G. Korvink, LIGA and its Applications, Advanced Micro & Nanosystems, vol. 7, Wiley-VCH, ISBN 978-3-527-31698-4, 2008 |